| 摘要 |

耐沖擊性能是包裝薄膜材料實際應用中的具有指導意義的指標。目前,落鏢沖擊法是國內外薄膜耐沖擊性能測試標准的統一認定方法,利用該方法對包裝薄膜材料進行科學的日常檢測和質量控制,不僅能夠防止因材料韌性不足而導致的包裝表面破損情況的發生,而且能作為包裝薄膜材料增韌研究的參考數據,因而應加以重視。 |

| 關鍵詞

|

包裝薄膜、耐沖擊性、落鏢沖擊、韌性

|

| 文檔 |

文檔下載 |

當前,軟包裝行業發展迅速,除了具有基本的保護功能,包裝材料根據內容物的特點和保質需求,應在阻隔性、密封性、力學性能等方面予以合理的加強。對於質量較重的內容物來說,包裝的耐沖擊性能無疑是關系產品安全的重要指標,需要重點關注。

耐沖擊性能是包裝薄膜材料的重要的力學性能之一,反映了材料抵抗外部破壞力的能力。尤其對於包裝材料與內容物間隙小或沒有間隙,且質量較重的包裝,耐沖擊性能直接影響包裝在沖擊條件下的完整性及保護性作用,能夠有效避免產品在流通環節中因包裝薄膜材料的耐沖擊性能差導致的破損。因此,合理而有效的耐沖擊性能是包裝,尤其是質量較重包裝的關鍵點,也是相關企業進行包裝質控的重要方面。

耐沖擊性能檢測方法

針對包裝薄膜材料耐沖擊性能的質量控制,國內外專業機構制定了相應的檢測標准,如國家標准GB/T 9639.1-2008、國際標准ISO 7765-1:198、美國標准ASTM D1709。三者在內容上具有相通性,均指定了自由落鏢法為塑料薄膜和薄片耐沖擊性能試驗方法,即測定在給定高度的自由落鏢沖擊下,塑料薄膜和薄片試樣破損數量達50%時的能量,以沖擊破損質量表示。

自由落鏢法根據材料的沖擊破損質量范圍分為方法A和方法B兩種試驗方法。A法適用於沖擊破損質量為0.05kg~2kg的材料,其落鏢頭部直徑為(38±1)mm,下落高度為(0.66±0.01)m;B法適用於沖擊質量為0.3kg~2kg的材料,落鏢頭直徑為(50±1)mm,下落高度為(1.5±0.01)m。在給定條件下,這兩種方法測得的數據不具有可比性。

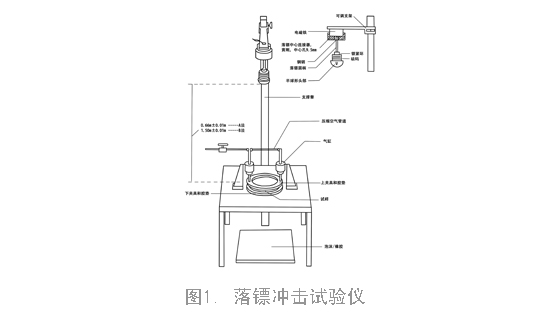

自由落鏢法的試驗儀器由落鏢池、落鏢釋放裝置、定位工具、兩片式環形試樣夾及其他配件構成,如圖1。在設計或選購測試儀器時,需注意以下問題:1、環形試樣夾的上下接觸面之間需要附加橡膠墊圈以減少厚度差異對測試的影響,效果最佳的墊圈規格為厚度3.0±1mm,邵氏硬度為50到60,內徑為125±2mm, 外徑為150±3mm。2、落鏢釋放裝置利用電磁吸附釋放落鏢鏢頭,其承重質量至少為2kg。3、落鏢頭。落鏢頭為半球形,其圓柄直徑為6.5±1mm,長度至少為115mm,以滿足增重砝碼的添加。

試驗前,需要根據GB/T2918的規定,取尺寸大於環形試樣夾橡膠墊圈的試樣置於溫度(23±2)℃,相對濕度(50±5)%的環境中不少於40h,使試樣達到標准狀態。將試樣置入環形試樣夾中,啟動落鏢釋放裝置,在不添加增重砝碼的前提下,進行預試驗,確保落鏢沖擊試樣的點位於試樣的中心位置且試樣不發生滑移。由於隨著落鏢質量的增加,滑移的發生幾率也會成倍上昇,因此在正式試驗中可采用在落鏢釋放前後,於環形上夾頭內壁試樣表面畫圈,觀察是否重合來判斷滑移程度。

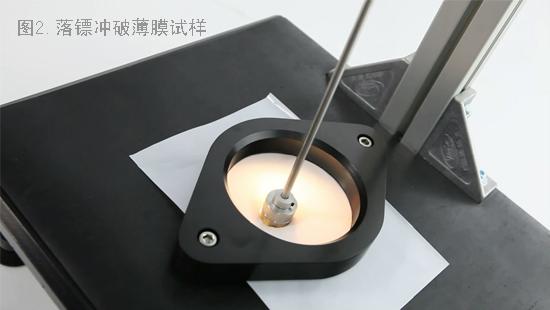

正式的落鏢沖擊試驗中,ASTM標准提供了階梯法和交替法兩種試驗方案,而其餘兩項標准只介紹了前者。階梯法,是在試驗過程中,當完成一個試樣試驗後,根據試驗結果即破損或未破損的情況,使用統一的配重塊來增減鏢頭的重量。配重塊△m約為沖擊破損質量的5%~15%。這是國內外標准皆認可的一種測試方案,具有通用性和普遍性。具體方法為:選定試驗方法A或B,將第一個試樣平整均勻的夾緊在環形夾具上,通過操控電磁吸附裝置使落鏢垂直落下,檢查試樣是否破損。若第一個試樣破損,如圖2,用配重塊△m減少落體質量。若無破損,則用配重塊△m增加落體質量,如此繼續試驗至20個試樣,統計破損試樣總數N。若N=10,則試驗完成。若N<10,補充試樣繼續試驗直至N=10為止;若N>10,補充試樣繼續試驗直到不破損試樣的總數等於10為止。最終根據公式1、2、3計算沖擊破損質量。

Mf=mo+△m(A/N-0.5) ------------------- (1)

A= ---------- (2) N= ------------ (3)

式中,mo——試驗破損時的最小落體質量,g;△m——增減用的相同配重塊質量,g;ni——落體質量為mi時的試樣破損數;zi——落體質量為mo到mi時的配重塊數(mo時,z=0);N——破損試樣總數。

交替法,是指連續測試10個試樣為一組的試樣組,每組試樣進行試驗的落鏢質量通過統一的配重塊增加或減少。至少應獲得5組沖破試樣百分比,分別為0%、100%和三個大於0%小於100%。按照式(4)計算沖擊破損質量。

Mf=mL-[△m(S/100-0.5)] ------------------- (4)

式中,Mf是沖破質量,g;△m是配重塊質量,g;mL是能使得破損試樣的百分比為100%的最低的落鏢質量,g;S是不同落鏢質量(從破損百分比為0對應的質量到mL)下破損試樣的百分比之和。

包裝薄膜耐沖擊性能提昇要點

上述檢測,能對包裝薄膜材料的耐沖擊性做出快速評判,如何進一步提昇薄膜材料的耐沖擊性,需要從薄膜沖擊的受力變化進行分析。研究表明,薄膜被沖破的過程中,會從落鏢接觸部位向外發生彈性形變,直至通過屈服點發生變形,進而產生塑性變形,直至斷裂。根據上述薄膜沖擊的受力分析,耐沖擊性能優異的薄膜材料應具備良好的綜合性能:首先,材質應均勻無缺陷,利於應力的平穩擴散,延緩薄膜破損的進程;其次,薄膜應具有良好的耐撕裂性,防止材料破損後缺口的迅速擴展;第三,也是最關鍵的,即薄膜材料的韌性,是薄膜材料的自身特性,與分子組成、制作工藝以及外界環境因素有著密切關系,是決定薄膜耐沖擊性的主導因素。薄膜增韌的方法有很多,基本上可以歸結為材料改性和復合薄膜兩種方式。

1.材料改性

PE、PP、BOPP、PA是塑料薄膜制造常用的材料,其中,PE的力學性能一般,拉伸強度較低,耐沖擊性較差。PP是一種半結晶性材料,強度相較PE更高,但在低溫下脆性較大,BOPP是雙向拉伸聚丙烯,其強度較未取向的薄膜有所提高。PA因為相鄰分子的-C=O 和HN- 之間存在氫鍵,所以它是具有很強分子間作用力的聚合物。這種強作用力以及結晶性使其成為有韌性、高熔點的熱塑性塑料,還有很好的抗穿刺性、沖擊強度和溫度穩定性。

對於韌性較為欠缺的薄膜材料,適當的改性能有效提昇其性能。以PP為例,增韌改性有化學和物理兩種手段。化學改性是通過共聚、接枝、交聯等化學手段在PP大分子主鏈上引入第二單體,形成無規共聚物、嵌段共聚物、接枝共聚物或交聯結構,破壞分子鏈的規整性,減小球晶尺寸,從而提高PP的沖擊性能。物理手段主要包括共混和填充等,加入添加劑賦予PP新的性能,而在實際生產中,將塑料、橡膠或熱塑性彈性體與PP共混是應用最廣的改性方法。

2.復合薄膜

除了對薄膜材料進行改性增韌外,采用薄膜復合工藝,通過各復合層優劣互補,也能獲得最佳的綜合性能,如PA/PE、PET/PE、PA/CPP、PA/AL/PE等。一般外層材料,如PA、PET等主要承擔外部的沖擊應力,而內層材料如PE、CPP多用於熱封。雖然此方法原理簡單,但在復合過程中,復合膜的耐沖擊性仍存在一個變數——各復合層的厚度。以BOPA/LDPE為例,相關試驗表明隨著LDPE的厚度從60μm增加到95μm厚度時,BOPA/LDPE的沖擊破損質量從391g昇高到589g,達到峰值。之後伴著LDPE厚度的繼續增加,BOPA/LDPE的沖擊破損質量反而開始下滑。這是由於BOPA的韌性優於LDPE,當後者厚度較小時,前者主導復合薄膜的耐沖擊強度。但LDPE增加到一定厚度後,復合薄膜的耐沖擊強度的主導因素逐漸轉移到LDPE層上,整體向著脆化方向轉變。當落鏢沖擊在復合膜上時,韌性較差的LDPE層先破裂,因此導致了復合膜的落鏢沖擊破損質量的下降。

小結

耐沖擊性能是包裝材料實際應用中的具有現實意義的指標。目前,落鏢沖擊法是國內外薄膜耐沖擊性能測試標准的統一認定方法,通過對包裝材料進行科學的日常檢測和質量控制,不僅能夠防止因材料韌性不足而出現的包裝表面破損情況的發生,而且能作為包裝材料增韌研究的參考數據,因而應加以重視。