| 摘要 |

內加壓密封性測試,亦作“包裝物抗內部加壓損壞的試驗方法”,是指通過向包裝內充入一定壓力的氣體,能精確測定包裝的最大耐破力,包括“破裂試驗”和“蠕變試驗”兩大模式。相較傳統負壓密封測試更加全面、系統、能有效分析造成包裝破損的根本原因,進而改良包裝制作工藝或更換包裝材料。 |

| 關鍵詞

|

內加壓密封性測試、破裂、蠕變、約束板

|

| 文檔 |

文檔下載 |

密封,是包裝的首要功能,也是對內容物影響最大的因素。對於食品藥品來說,氧氣、水蒸氣等氣體和液體透過包裝的泄漏點進入包裝,會加速內容物的變質;對於精密電子器件而言,則會引起失效或生鏽。當前,熱封技術已經廣泛應用於各領域軟包裝袋的制作工藝中,熱封操作的高溫處理會影響到附近包裝材料的機械強度,因此不同材料間的連接部位通常是包裝物整體密封性的薄弱部位。當對此類包裝加壓時,袋體各處所有壓力分布不均,最先出現泄漏的位置是承壓強度最低的部分,所以要正確評價熱封軟包裝的密封性能必須對成品包裝進行內加壓密封性檢測。

內加壓密封性測試

密封性試驗是破壞性試驗,不可能對所有商品都進行檢測,所以利用有限的樣品盡量多地獲得精確、有效的檢測數據對於密封性檢測來講就是非常重要。以往密封性檢測的結果多采用通過或未通過來表示,無法讓檢驗者對泄漏情況,包裝熱封質量形成清楚的認知,從而難以對包裝密封工藝做進一步優化。

內加壓密封性測試,亦稱作“包裝物抗內部加壓損壞的試驗方法”,是密封性測試的量化方法,通過向包裝內充入一定壓力的氣體,能精確測定包裝的最大耐破力。在此基礎上,維持一定的充氣壓力進行測試即可獲得包裝承壓且不破裂的最長時間。內加壓法用於快速衡量包裝在壓差環境下出現破裂的趨勢,能夠在生產過程和包裝不同周期中對析包裝結構中的薄弱環節進行快速評估,為改善包裝結構、選擇更合適的包裝材料提供依據,並為堆放、貯存、運輸、沖擊等試驗模型提供更准確的破損臨界條件。在實際倉儲運輸過程中,內容物包裝後通常層層疊放在一起,包裝內的壓力隨著空氣轉移到四周熱封邊的位置,而非自由膨脹。而在內加壓法測試中,由於包裝材料具備一定的拉伸強度和柔韌性,隨著充入氣體增加會造成包裝發生明顯的形變,自由膨脹。因此,為了使測試過程更加貼近與包裝的真實倉儲運輸狀態,采用約束板試驗裝置不失為一個好方法。使用約束板試驗裝置能准確、定量地限制包裝袋的膨脹、變形,大大降低了薄膜所受壓力並將壓力集中、均勻地分布到袋子四周的熱封邊上。

內加壓密封性測試方法

根據ASTMF1140標准,內加壓密封性測試包含“破裂試驗”和“蠕變試驗”兩種模式。測試包裝的封口狀態不同,其測試過程存在一定的差異。

1.1破裂試驗

“破裂試驗”指的是將試樣包裝放置在正壓法密封試驗裝置中,對包裝內部持續充氣加壓,直至包裝出現破裂現象結束試驗,測試結果為包裝在破裂前瞬間的最大壓力。試驗所用的氣源和增壓設備必須具備一定的容量和能力,在包裝破裂之前保持對包裝內部持續增加。

1.1.1 制取試樣

首先選取足夠數量的樣本以檢測樣本的各項性能。使用有外觀缺陷或者其他不正常的樣本可能會對試驗造成影響。忽視樣本的缺陷可能會造成結果的偏差。

1.1.2試樣封裝。

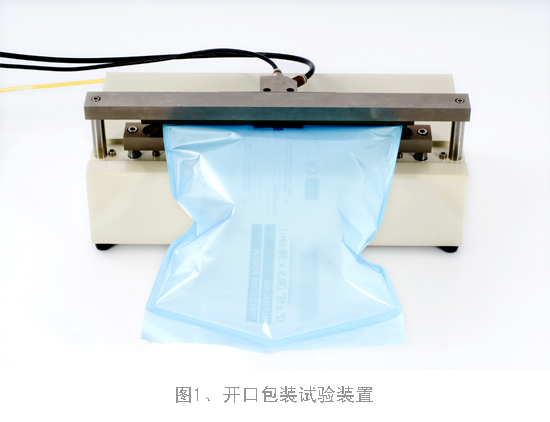

開口包裝是一種采用熱封工藝形成的一邊開口式軟包裝袋。對於這類測試對象,需要采用LSSD-01P開口包裝試驗裝置。首先雙手捏住開口兩側,使軟包裝袋上下兩層分離。把被測包裝開口部位放在上端固定橫梁和下端可活動橫梁中間,使充氣口位於上下兩層中間,雙手拉緊包裝袋兩端啟動夾緊開關,上下兩端衡量閉合夾緊包裝袋封口,如圖1所示。

封閉包裝指的是已完成密封的包裝袋。將全封閉包裝放入LSSD-01泄漏與密封測試儀的試驗臺上,小心把充氣探針刺入包裝袋的中心點位置。由於包裝材料具有易撕裂性,通常於被刺入之前,在被刺入點表面緊貼一枚圓形橡膠片,以對刺入點進行強化處理,如圖2。

1.1.3開始試驗。

啟動LSSD-01泄漏與密封測試儀,選擇“破裂測試”,開始試驗。過程中氣體通過充氣口進入包裝袋內,包裝袋緩慢膨脹。與此同時,“試驗界面”會實時顯示“壓力”變化的數值。待包裝袋破裂後系統會自動顯示“最大破裂壓力”值,並記錄包裝的破裂位置。實驗結束後采用新試樣代替舊試樣繼續試驗。一般情況下破裂試驗不得少於3次。

1.2 蠕變試驗

蠕變試驗又分為兩種形式,即“蠕變試驗”和“蠕變至破裂試驗”。“蠕變試驗”是將包裝袋夾持到試樣裝置中,對包裝內部充氣加壓至一定壓力,例如70%-90%,觀察包裝是否能保持一定的時間不破裂。而“蠕變至破裂”是在蠕變試驗的基礎上,保持較高的壓力,保證包裝在合理的時間內,如15s出現破裂現象。試驗結果為包裝發生破裂所需的時間。

約束板測試

上述內加壓密封性的試驗方法適用於測試包裝對加壓壓力的整體抵抗能力。在試驗時,壓力在包裝密封區域的分布並不均勻。在不受約束的條件下,包裝袋中心點膨脹,直徑最大,壓力也最高。因此,這種試驗方法並不能對密封區域壓力較弱部分進行准確的測定。

約束板是一種試樣固定裝置,加壓過程中,包裝袋位於兩個平行的剛性約束板之間,以限制包裝膨脹和外形變形,但是周圍密封區域不受限制,如圖3。在正壓法密封性測試中,將包裝置於約束板中進行內加壓,施加的壓力可以均勻的分布在包裝袋周圍的密封區域,進而保持包裝袋尺寸的穩定性。包裝袋的密封通常位於包裝袋四周的位置。通過這種方法,可以最大限度地對受壓力較低的密封區域進行測試,得出包裝破裂所需要的壓力。

特殊包裝的內加壓密封性測試

某些產品對透氣性有特殊的要求,例如醫療器械,由於封裝後需要進行環氧乙烷(EO)滅菌,並及時排出來自EO滅菌的水分和熱量,因此需要采用多孔包裝材制成滅菌包裝。顧名思義,多孔材料的透氣性較佳,在進行充氣內加壓的時候,若氣體從氣孔中泄漏的速率大於氣體充入的速率,會導致包裝內無法儲存足夠量的空氣,造成氣壓較低、壓力不足,無法引起待測包裝密封邊的破裂或達到預期的保壓壓力水平。對於這類待測包裝,可采用標貼或者膠帶封堵包裝材料表面,以防止氣體逃逸。需要注意的是,一方面要確保封堵材料在多孔性包裝材料表面分布的一致性和均勻性,另一方面封堵材料不能對測試包裝的密封起到強化作用,以免影響測試結果。

結語

綜上所述,內加壓密封性測試相較傳統負壓密封測試更加全面、系統、能有效分析造成包裝破損的根本原因,進而改良包裝制作工藝或更換包裝材料。另外,此方法同時適用於包裝容器、瓶蓋、軟管等,因此具有重要的現實意義。