| 摘要 |

隨著醫用包裝和醫療器械的創新發展,墊片越來越多的應用到醫用行業。根據國家藥品包裝容器(材料)標准的規定,理想的醫用墊片應該在外觀、熱合強度、穿刺力、穿刺落屑、高溫分離性能、溶出物等方面達到一定標准,其中墊片的熱合強度關系到藥品容器封口的密封性、穿刺力是墊片耐注射針刺穿的性能表征、而蒸發殘渣則反映了墊片材料向藥品遷移的情況。本文詳細介紹了這三種項目的實驗室測試方法。 |

| 關鍵詞

|

醫用墊片、熱合強度、穿刺力、蒸發殘渣

|

| 文檔 |

文檔下載 |

墊片是用橡膠、紙或塑料制成,放在兩平面之間以加強密封,為防止流體泄漏設置在靜密封面之間的密封材料。當其應用到醫藥行業中,成為直接接觸藥品的材料,其性能將被嚴格要求,接下來,筆者將介紹醫藥行業常用幾款墊片,並根據國家藥品包裝容器(材料)標准的要求,詳細說明熱合強度、穿刺力和蒸發殘渣項目的檢測方法。

一、常見醫用墊片

目前,根據材質的不同,應用於醫藥行業用的墊片主要有三種,鋁塑墊片、合成聚異戊二烯墊片和硅橡膠墊片。

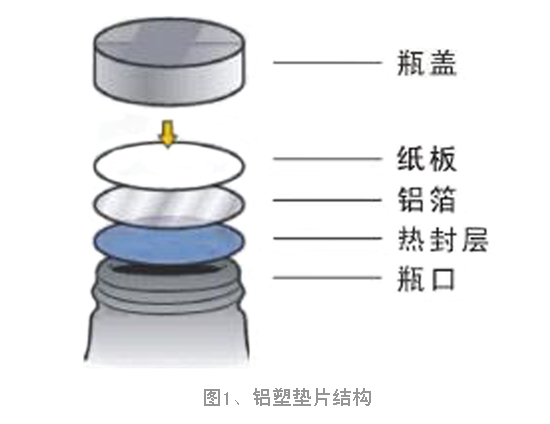

所謂鋁塑墊片,是指將鋁塑復合膜與紙板通過膠黏劑粘結而成的墊片(如圖1),這裡的鋁塑復合膜多采用聚酯(PET)、聚丙烯(PP)、聚乙烯(PE)、鋁箔(AL)等材料,依照不同的結構形式復合而成,比如PET/AL/PP、PET/AL/PET、PET/AL/PE等,多用於藥品包裝容器的瓶口密封。PET是聚對苯二甲酸類塑料,屬於中等阻隔性材料,非常挺括,耐藥品性極好,具有極佳的力學性能和印刷適應性,是醫藥材料或包裝中應用最廣泛的外層薄膜。AL是一種阻隔性非常好的材料,不透光、不透濕、不透氣,但機械強度不高,易撕碎、折斷,不能單獨作為包裝材料來使用。由於藥品對氧和水蒸氣的接觸有著極其嚴格的限制,而PET塑料在水氧阻隔性方面並不出色,通常將AL與PET復合在一起使用,充分發揮其耐高低溫性和高阻隔性等優點。作為封口墊片,最終需熱合在藥品包裝容器的封口上達到密封的目的,而鋁箔材料不具有熱合性,因而復合膜的內層應為可熱合的材料,一般PE材質藥瓶封口墊片中的鋁塑復合膜材質為PET/AL/PE,PP瓶的鋁塑復合膜材質為PET/AL/PP,PET瓶的鋁塑復合膜材質為PET/AL/PET。

除了鋁塑墊片,橡膠墊片是另一類常見的墊片類型,用於輸液容器、注射器、口服制劑容器中。其所用橡膠多為合成橡膠,如有“天然合成橡膠”之稱的合成聚異戊二烯橡膠、丁基橡膠和硅橡膠等。合成聚異戊二烯橡膠具有與天然橡膠相似的化學組成、立體結構和力學性能,其回彈性、基本粘性等性能與天然橡膠不相上下,是合成橡膠中最優的橡膠之一。除此之外,硅橡膠也是其中的佼佼者。這種材料無毒無味、耐高低溫、回彈性佳,化學穩定性好,這些優異的特性使得硅橡膠在現代醫學中發揮了重要的作用。

二、重點性能及測試方法

(一) 熱合強度

對於藥用塑料包裝容器,在生產過程中通常采用熱合的方式將鋁塑墊片密封到容器口,熱合就是利用外界的各種條件(如電加熱、高頻電壓及超聲波等)使墊片的鋁塑復合膜受熱變為粘流狀態,借助一定的壓力,使墊片鋁塑膜與塑料容器口合為一體,冷卻後二者保持了一定的強度。為了保證藥品包裝容器在運輸、貯存和銷售過程中承受一定的外力,降低破裂泄漏的發生,減少氧氣和水蒸氣的大量滲透,要求鋁塑墊片封口後具有足夠的強度,通常采用熱合強度這一指標進行檢測和衡量,國家藥品包裝容器標准中《YBB00212004藥品包裝用鋁塑封口墊片通則》做了詳細規定,測試過程如下:

取PET/AL/PP材質的墊片材料6片,在其中部各裁切出15mm寬的試樣,分別熱封在與之配套使用的PP材質藥品容器口上。冷卻後,將熱合後的墊片預剝開一部分,並夾持在XLW(PC)智能電子拉力機的上夾具上,同時將容器固定在下夾具上。設置儀器參數,以200mm/min的速度進行剝離。分別測定6次,最終結果取6次數據的算數平均值,要求不得低於7N/15mm。

(二) 穿刺力

應用於輸液容器組合蓋或注射器中的醫用墊片,多為橡膠材質,如合成聚異戊二烯橡膠、硅橡膠等,應當具有一定穿刺性,防止因阻力太大注射針不易穿刺或導致針頭斷裂,發生意外傷害。穿刺力是墊片穿刺性的力值表征,是指在穿刺試驗中,穿刺器刺透被測材料的最大力值,是評估被測材料抗硬物刺穿的能力。目前,我國國家藥品包裝容器(材料)標准中對穿刺力的測試方法和要求已有相關規定,如《YBB00232004藥用合成聚異戊二烯墊片》、《YBB00322004注射劑用膠囊、墊片穿刺力測定法》等。具體如下:

首先對墊片進行預處理。取10個被測墊片,放入高壓蒸汽消毒器中,在121℃±2℃下保持30min,取出,冷卻至室溫。將處理過的墊片置入墊片支橕裝置中。該裝置是帶有墊片夾持器的鋼瓶,能固定墊片被刺穿時不被刺入瓶內。將金屬穿刺器置於MED-01醫藥包裝性能測試儀上,以200mm/min的速度對墊片標記處進行垂直穿刺,,記錄刺穿墊片的最大力值。剩餘9個被測墊片均重復此項操作,取平均值作為測試結果。《YBB00232004藥用合成聚異戊二烯墊片》規定,平均值不得超過75N,最大值不得超過80N為合格。

(三) 蒸發殘渣

醫藥包裝分為外包裝系統與內包裝系統,內包裝系統即直接與藥品接觸的包裝,如醫用墊片、注射劑瓶、輸液袋、鋁塑泡罩等,將伴隨藥品的生產、流通、貯存和銷售全過程。這些包裝材料多為塑料、玻璃、橡膠、金屬等,在與藥品長期接觸中其組分可能會被藥品浸出,或與藥品成分發生作用,例如材料中的溶劑、添加劑、有害金屬會慢慢析出釋放、細微材料顆粒沈淀、材料對藥液的吸附等,從而影響藥品的質量,對人體形成潛在的隱患。因此,這類與藥品直接接觸的包裝材料需要重視溶出物的檢測,測試項目包括蒸發殘渣、易氧化物和重金屬。下面,著重介紹醫用墊片的蒸發殘渣項目的測試方法。

根據國家藥品包裝容器(材料)標准中《YBB00212004藥品包裝用鋁塑封口墊片通則》(下文簡稱標准1)、《YBB00232004藥用合成聚異戊二烯墊片》(下文簡稱標准2)、《YBB00222004口服制劑用硅橡膠膠塞、墊片》(下文簡稱標准3)的規定,鋁塑封口墊片和用於輸液容器、注射容器等的橡膠墊片都需要檢測蒸發殘渣(即不揮發物)項目,但具體測試方式存在一定的差異:

1、制備供試液。

通用方法是取適量樣品,將其分割為等面積的小塊,置入錐形瓶中,加入試驗用溶劑後浸泡一定時間,制成供試液,同時制備空白液備用。三種標准采用了同樣的制備思路,但在待浸泡樣品狀態、試驗溶劑和制備過程方面略有不同。

1) 待浸泡樣品狀態。標准1的應用對象為鋁塑封口墊片,因該類墊片直接接觸藥品的部位為鋁塑復合膜,因此浸泡樣品的取樣對象為墊片所用的鋁塑復合膜,應分別取表面積600cm2(分割為長3cm、寬0.3cm的小片)三份置入錐形瓶中。標准2和標准3的應用對象皆為橡膠墊片,但標准2規定了待浸泡樣品的尺寸為表面積200 cm2,而標准3僅要求樣品分割為長、寬、高均小於1cm的小塊,重25克。

2) 試驗溶劑。標准1采用了水(70℃±2℃)、65%乙醇(70℃±2℃)、正己烷(58℃±2℃)各200ml,目的用於模擬被測材料在使用過程中接觸水、酒精類、油脂類等藥品時可能析出的化學物質量的指標。而標准2和標准3僅采用水為試驗溶劑。

3) 制備過程。標准1要求將裝有待浸泡樣品的錐形瓶加入三種試驗溶劑各200ml浸泡2小時後取出,冷卻至室溫,並用同批試驗用溶劑補充至原體積作為供試液。標准2的制備過程更為復雜:先將待浸泡樣品置入燒杯中,加入400ml水浸沒,煮沸5min,放冷,用水沖洗,每次用400ml,共沖洗5次。後移入錐形瓶中,加水400ml,置於高壓滅菌器中,昇溫至121℃±2℃,保持30min,後冷卻至室溫移出即為供試液。標准3的制備過程最為簡單:將待浸泡樣品加500ml水,加熱回流5小時,冷卻至室溫後,傾出浸出液即為供試液。

2、蒸發殘渣測試。

這一環節,三種標准的測試方法幾近相似:取供試液與空白液各100ml置於已恆重的蒸發皿中,水浴蒸乾,在105℃乾燥至恆重,水中不揮發物殘渣與其空白液中殘渣之差不得超過一定數值。需要注意的是,三種標准對於差值的規定有所不同,標准1為30mg,而標准2和標准3則為4mg。

實際測試中,“水浴蒸乾後乾燥至恆重”的環節看似簡單,實為耗時耗力的工作。若采用手動測試方法,需要將在水浴上蒸乾的供試液移至恆溫烘箱乾燥2小時,取出乾燥0.5小時候再稱量。而後再次放入恆溫烘箱乾燥1小時,冷卻0.5小時後稱量,如此重復烘乾稱量,直至恆重。這般手動測試過程,除了長時間佔用試驗者的時間外,供試液在蒸發、冷卻和稱重時的環境條件、恆重判定條件等隨機誤差的影響,都會使測試結果的重復性較差,難以獲得非常准確的數據。因此,建議采用自動化儀器替代手動測試,減少烘乾、乾燥、稱重等試驗過程中的人為誤差,精確測試結果,例如Labthink蘭光的ERT-01蒸發殘渣恆重儀,既具有出色的測試精度(可達0.3mg),同時可一次性測試1-8件試樣,測試效率大大提高,並使得空白試驗與測試樣品在同一條件下檢測,增加了檢測結果的准確性。

三、結語

隨著醫用包裝和醫療器械的創新發展,墊片越來越多的應用到醫用行業。根據國家藥品包裝容器(材料)標准的規定,理想的醫用墊片應該在外觀、熱合強度、穿刺力、穿刺落屑、高溫分離性能、溶出物等方面達到一定標准,其中墊片的熱合強度關系到藥品容器封口的密封性、穿刺力是墊片耐注射針刺穿的性能表征、而蒸發殘渣則反映了墊片材料向藥品遷移的情況,相關上下游企業應多加重視,加強對這些項目的日常檢測。