| 摘要 |

摩擦系數是造成自動包裝線薄膜拉斷、打滑等問題的主要原因,這與薄膜生產過程中潤滑劑、抗粘連劑等添加劑的使用,以及生產線高溫環境有著很大關系。因此薄膜摩擦系數的測試變得愈加重要。根據GB 10006與ASTM D 1894兩項標准,介紹了塑料薄膜摩擦系數的測定方法及兩標准的異同,對於選擇相應測試儀器也提出了幾點建議。 |

| 關鍵詞

|

薄膜、摩擦系數、GB 10006、ASTM D 1894

|

| 文檔 |

文檔下載 |

目前,薄膜、復合膜在機械技術的飛速發展下實現了自動化包裝,伴隨效能大幅提高的同時,質量問題愈加凸顯。包裝薄膜拉斷、打滑,進而導致包裝線斷流的事件時有發生,給包裝生產、印刷企業造成了巨額經濟損失。其主要原因在於企業對塑料薄膜的摩擦系數沒有做到合理的控制。

1 塑料薄膜的摩擦系數

摩擦系數是對兩個接觸表面摩擦力的一種量度。在微觀世界中,材料表面是凹凸不平的,當兩種材料相互接觸時,真正接觸的只有凸處,凸處原子緊密接觸,形成很強的相互作用力。當接觸面發生相對移動時,這種作用力將被硬性剪切,兩接觸面凸處相互碰撞而發生斷裂、磨損,形成對物體運動的阻礙,而平行於接觸面、破壞凸處的剪切力,即為摩擦力。摩擦力包括靜摩擦力和動摩擦力。靜摩擦力是兩接觸表面在相對移動開始時的最大阻力,其與垂直於物體接觸面的力之比就是靜摩擦系數;動摩擦力是兩接觸表面以一定速度相對移動時的阻力,其與垂直於物體接觸面的力之比就是動摩擦系數。

在實際包裝中的摩擦力常常既是拖動力又是阻力,因此必須有效地控制摩擦系數的大小,使它在適當的范圍內。包裝機運轉過程中,一般要求薄膜內層摩擦系數比較小,但不能過小,否則可能引起制袋成型時疊料不穩定而產生錯邊;而薄膜外層與包裝機拖動金屬面摩擦系數需適中,太大會引起包裝過程中阻力過大致使材料拉伸變形,太小可能又會引起拖動機構打滑造成電眼跟蹤和切斷定位不准。

對此,通常在薄膜中加入爽滑劑控制薄膜表面的摩擦系數[1]。爽滑劑為有機物,作用是在塑料薄膜表面“鋪”上一層潤滑油,使其表面的摩擦系數下降到需要的程度或數值,包括內爽滑劑和外爽滑劑兩類。內爽滑劑能促進聚合物大分子鏈或鏈段相對運動,從而改善物料流動性;外爽滑劑則是與聚合物基團相容性差的極性有機化學品,在聚合物鏈的布朗運動作用下,這些分子遷移到薄膜表面形成一層油性表面,從而起到改善薄膜表面性能的爽滑作用並降低材料表面的摩擦系數。通常所有的潤滑劑都兼具有兩方面的功能[2]。

當包裝制成後,軟包生產企業經常遇到下游使用單位關於包裝袋開口性差的反饋:制好的包裝袋開口發生粘連,當填充內容物時,包裝袋開口難以“在規定的時間內開啟到需要的程度”,影響裝填工序的正常運轉。這裡不僅涉及到摩擦系數,還涉及薄膜粘連性的問題。粘連,是塑料薄膜接觸層之間的一種粘著現象,通常是由兩種情況引起的:極端光滑的薄膜表面緊密接觸且幾乎完全隔絕空氣;壓力溫度引起的薄膜接觸表面粘融。針對該問題,抗粘連劑被研發出來並作為添加劑投入薄膜生產中,作用是將薄膜的表面從原來的極端光滑的狀態轉變成凹凸不平的狀態,當兩片薄膜靠近時,實際接觸面積被大大降低,從而消除了彼此粘連的可能性,表面的摩擦系數也相應變化。

除了人為的加入添加劑調節薄膜的摩擦系數,薄膜的加工、包裝、應用過程的環境溫度也會造成薄膜表面摩擦系數的上下波動。通常情況下,自動包裝機成型裝置的表面溫度高於50℃,在這種高溫環境下,部分薄膜的摩擦系數會表現出上昇的趨勢,一方面由薄膜自身的特性所決定,另一方面是添加的爽滑劑接近熔點而變的粘結的緣故。

2 塑料薄膜的摩擦系數測定方法

摩擦系數的合適與否不僅會影響薄膜的生產與加工,也會對包裝的開口性產生影響,因此是塑料薄膜的基礎檢測項目之一。目前,對於薄膜摩擦系數的檢測方法以GB 10006-1988與ASTM D 1894為主,二者均采用“兩試驗表面平放在一起,在一定的接觸壓力下,根據促使兩表面相對移動的力值測算摩擦系數”的原理,同時又因標准制定的背景不同,部分檢測事項的具有一定的差異,下面將從試驗裝置、試樣制備、摩擦系數測定三方面進行對比介紹。

2.1試驗裝置

2.1.1 滑塊

一種金屬塊,應具有覆蓋橡膠、泡沫等彈性材料的正方形底面,避免粘貼試樣使其產生壓紋。對於滑塊尺寸和重量,兩項標准分別作了不同的規定:GB 10006要求滑塊底面邊長63mm,面積40cm2,包括試樣在內的滑塊總質量為200±2g;而ASTM D 1894的規定略加詳細,底邊邊長延長了0.5mm,對厚度也做了基本的描述,約6mm。

2.1.2水平試驗臺

水平試驗臺是承載試樣與滑塊的平臺。由於滑塊為金屬材質,當其與磁場有相對運動或處在變化磁場中,會發生磁阻尼現象,滑塊在非鐵磁質良導體上運動時受的阻力除動摩擦力外,還有磁阻力。因此為了保證測試結果的准確性,GB 10006要求水平試驗臺由非磁性材料構成,且表面平滑。ASTM D 1894除了此要求外,提出了一種高於23℃試驗條件下的摩擦系數測定水平試驗臺裝置的要求:水平試驗臺需要安裝加熱元件,並有覆蓋裝置使平面在滑塊運動過程中始終保持在所需溫度的±2℃的范圍內。

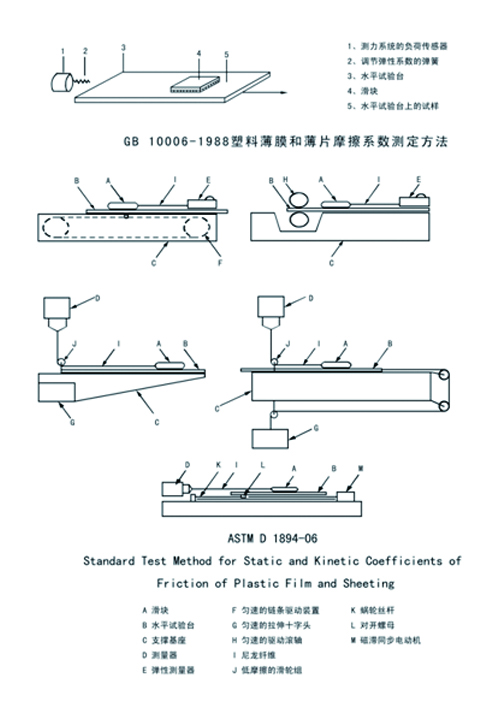

2.1.3 驅動機構

驅動機構是促使兩試驗表面發生相對移動的裝置,依據兩標准提供的兩種相對移動形式:滑塊靜止、水平試驗臺移動和水平試驗臺靜止、滑塊移動,驅動機構的設計可任選其一。圖1為GB 10006和ASTM D 1894就水平試驗臺運動裝置的示意圖,展示了多種動力驅動形式:鏈條驅動、滾軸驅動、電機驅動等。設計中,驅動機構應無振動,同時在整個移動過程中需保持勻速,GB 10006要求速度為100±10mm/min,ASTM D 1894則為150±30mm/min,這是測試時需要注意的一點。

圖1 GB 10006和ASTM D 1894水平試驗臺運動裝置示意圖

2.1.4 測力系統

測力系統,即摩擦力的測定器,一般采用負荷傳感器。GB 10006要求整個測力系統的總誤差應小於±2%,而且在測力系統一側安裝調節彈性系數的彈簧,用於動靜摩擦力測試時將測力系統的彈性系數調節到2±1N/cm。若滑粘情況下測試動摩擦力時,則應取下彈簧。而在ASTM D 1894中沒有關於彈簧的規定。

2.2 試樣制備

首先,試樣應具備良好的狀態。平整,無皺紋、翹曲,以及無任何可能改變摩擦性質的傷痕,邊緣圓滑是試樣的基本要求,同時表面應無灰塵、指紋等外來物質。其次,試樣裁取的時候應注意正反面和方向。一般試樣的長度方向(即試驗方向)與樣品的機械方向平行。第三,試樣的尺寸需根據參考標准和樣品厚度而定。GB 10006適用於厚度在0.2mm以下的塑料薄膜和薄片,在這一前提下,每次試驗至少需要3對試樣,每對試樣長20cm,寬8cm,若樣品較厚或剛性較大,需用雙面膠將其中一個試樣固定到滑塊底面,此時該試樣尺寸應與滑塊底面尺寸一致。ASTM D 1894規定每對試樣中,粘附在水平試驗臺上的試樣長250cm,寬13cm。粘附在滑塊上的試樣,若試樣厚度不超過0.254mm,應裁切為12cm長的正方形試樣;若試樣厚度厚於0.254mm,應裁切為6.35cm長的正方形試樣。

2.3 摩擦系數測定

2.3.1 試樣固定

將一個試樣的試驗表面朝上,平整的固定在試驗臺上,並與試驗臺的長度方向平行。另一試樣的試驗表面朝下,用膠帶在滑塊前沿和上表面固定試樣使之包住滑塊。若試樣較厚,取的為方形試樣,則需用雙面膠固定滑塊底面和試樣非試驗面。

2.3.2 兩試樣相對移動

將粘附試樣的滑塊用鋼絲與傳感器連接(ASTM D 1894使用尼龍絲代替鋼絲),將滑塊無沖擊的放在另一個試樣中央,並使兩試樣的試驗方向與滑動方向平行且測力系統恰好不受力。兩試樣接觸後保持15s。啟動儀器使兩試樣以標准規定的速度相對移動。力的第一個峰值為靜摩擦力Fs,兩試樣相對移動6 cm(ASTM D 1894規定為13cm)內的力的平均值(不包括靜摩擦力)為動摩擦力Fd。

2.3.3 公式計算

根據公式(1)和(2)測算出試樣的動靜摩擦系數。

注:μs ——靜摩擦系數;μd——動摩擦系數;Fs——靜摩擦力,N;Fd——動摩擦力,N;Fp——法向力,即垂直於接觸面的力,N;

2.3.4 各材料摩擦系數測定結果

根據上述方法,針對各類薄膜的內表面與外表面的動靜摩擦系數進行了測試,結果見表1。可為讀者提供一定的參考。

表1 各類薄膜試樣內表面-外表面動靜摩擦系數測試結果

試樣名稱 | 試樣厚度 μm | 試驗溫度 ℃ | 靜摩擦系數 | 動摩擦系數 | 試驗儀器 | 試驗遵循標准 |

PA/CPP | 86.4 | 23 | 0.244 | 0.144 | 蘭光MXD-02 摩擦系數儀 | ISO 8295 GB 10006 |

BOPA/CPP | 105.4 | 23 | 0.274 | 0.245 |

BOPA/LDPE | 94.3 | 23 | 0.219 | 0.203 |

BOPP/PE/VMPET/PE | 73.2 | 23 | 0.232 | 0.162 |

PE黑白膜 | 100 | 23 | 0.384 | 0.312 | 蘭光FPT-F1摩擦系數/剝離試驗儀 | ASTM D1894 |

40 | 0.416 | 0.331 |

60 | 0.484 | 0.464 |

3 薄膜摩擦系數測定儀器的選擇

隨著測量儀器的機械化發展,如今薄膜的摩擦系數測試主要采用自動化的電子儀器完成。根據上述分析,由於不同標准所規定的測試參數具有一定的差異,因此選擇測試儀器的時候需要注意以下三點:(1)水平試驗臺必須采用非磁性材料制作,並且保證水平及光滑;(2)試驗速度等參數應能滿足所參考標准要求,宜選擇符合GB、ISO、ASTM多種標准的試驗儀器;(3)應能實現加溫試驗功能,對於解決包裝線高溫環境下薄膜摩擦系數的實際問題具有指導意義。在此基礎上,包裝加工企業應建立一套依托成熟檢測儀器的薄膜來料檢驗、生產線實時監測和成品質量抽檢全方位質量控制體系,實現現代化的包裝薄膜質量監控。

參考文獻

[1]唐翔, 李大綱, 章育駿. 紙/鋁/塑復合軟包裝材料摩擦系數的分析[J]. 包裝工程, 2006, 27(1):7-9.

[2]陳廣忠. BOPP薄膜摩擦系數的研究[J]. 國外塑料, 2009, 27(3):62-63.

[3]GB 10006-1988, 塑料薄膜和薄片摩擦系數測定方法[S].

[4]ASTM D1894-06, Standard Test Method for Static and Kinetic Coefficients of Frictionof Plastic Film and Sheeting[S].