| 摘要 |

本文介紹了溫度變化對材料摩擦系數的影響,並分析了實際應用中對薄膜摩擦系數的實際檢測要求。 |

| 關鍵詞

|

摩擦系數,溫度,粘滑

|

| 文檔 |

文檔下載 |

1、摩擦系數

摩擦系數是對兩表面摩擦力的一種量度,它表征了材料的摩擦行為。薄膜表面的摩擦系數取決於薄膜表面的粘著性(表面張力和結晶度)、添加劑(爽滑劑、顏料等)、以及表面拋光。在進行以下操作工序時需要嚴格控制材料的摩擦系數,如當薄膜越過自由轉輥、袋成型、產品纏繞膜、以及包裝袋及其它容器的堆放。除了材料的內部可變因素能夠影響材料的摩擦系數,環境因素(如機器運轉的速度、溫度、靜電積累、以及濕度)也能影響摩擦系數的試驗結果。

2、溫度對摩擦系數的影響

高分子材料分子運動狀態的改變按照動力學的觀點稱作松弛。溫度昇高時,一方面可提高各運動單元的熱運動能力,另一方面由於熱膨脹,分子間距離增加,即高聚物內部的自由體積增加,這就增大了各運動單元活動空間,有利於分子運動,使松弛時間縮短,松弛過程加快。伴隨著高聚物的松弛,它的熱力學性質、粘彈性能和其它物理性質會發生急劇地改變。而材料的摩擦系數作為最常用的一項力學指標,同樣也受到了溫度昇高的影響。一般來講, 隨著環境溫度的昇高,材料表面的摩擦系數會有一定的變化,但變化的大小因材料而異。

3、昇溫試驗

為了驗證溫度變化對摩擦系數值的影響,筆者特地選擇了幾組有一定代表性的材料在不同溫度下測定它們的摩擦系數。以下是其中 2 組試驗的詳細試驗信息及結果:

試樣: PC 膜、鋁箔復合膜

試驗設備: Labthink FPT-F1摩擦系數/剝離試驗儀(可實現室溫到 99.9℃之間的自控溫)

試驗溫度:室溫~ 90.0℃

試驗數據:

表 1. PC 膜摩擦試驗數據表

試驗溫度℃ | 靜摩擦系數 mean 1 | 動摩擦系數 mean 1 |

32.1 | 0.285 | 0.244 |

45.5 | 0.336 | 0.212 |

62.0 | 0.387 | 0.319 |

74.1 | 0.435 2 | 0.322 2 |

87.5 | 0.433 2 | 0.300 2 |

注 1 :試驗數據為多組試驗平均值。

2 :粘滑現象。

表 2. 鋁箔復合膜摩擦試驗數據表

試驗溫度℃ | 靜摩擦系數 mean 1 | 動摩擦系數 mean 1 |

29.6 | 0.314 | 0.239 |

46.2 | 0.355 | 0.277 |

74.3 | 0.343 2 | 0.253 2 |

89.5 | 0.429 2 | 0.241 2 |

注 1 :試驗數據為多組試驗平均值。

2 :粘滑現象。

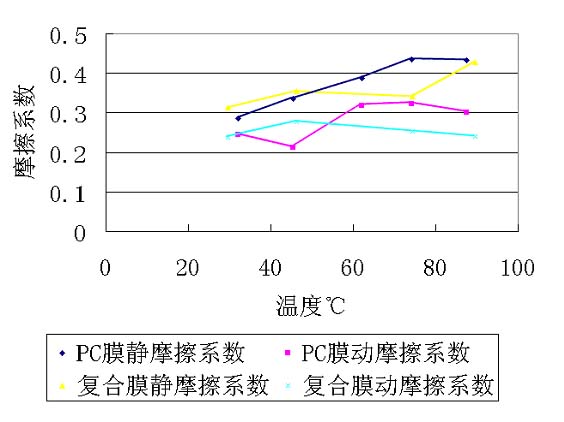

試驗數據隨溫度昇高的走勢如圖 1 所示。

圖 1. 摩擦系數隨溫度昇高的走勢圖

從圖 1 可以看出試驗溫度的昇高明顯影響了材料的摩擦系數,但對於不同的試樣,溫度的影響效果不同;而且對於同一試樣,隨溫度的上昇,動摩擦系數的變化趨勢很可能也不同於靜摩擦系數。例如對於 PC 膜,靜摩擦系數隨溫度昇高的增長趨勢比較穩定,但動摩擦系數的變化趨勢的波動就很大,不過動摩擦系數的整體趨勢也是增長的。對於鋁箔復合膜,摩擦系數的增長趨勢就不如 PC 膜,而且其動摩擦系數隨溫度的上昇基本保持穩定。需要說明的一點是,在進行 74℃以上的摩擦試驗時,試驗過程中出現了明顯的粘滑現象,即滑動現象 是不平穩的、間歇性的。

4、實際要求

在實際包裝過程中的摩擦力常常既是拖動力又是阻力,因此必須有效地控制摩擦系數的大小,使它在適當的范圍內。

自動包裝用卷材,一般要求內層摩擦系數比較小,而外層摩擦系數適中。內層摩擦系數不能過小,否則有可能引起制袋成型時疊料不穩定而產生錯邊。外層摩擦系數太大會引起包裝過程中阻力過大致使材料拉伸變形,太小可能又會引起拖動機構打滑造成電眼跟蹤和切斷定位不准。內層材料的開口劑和爽滑劑的含量以及薄膜的挺度、平滑度等因素都會影響復合膜摩擦系數的大小。

在研究材料的摩擦系數時,應特別注意溫度對摩擦系數的影響。如之前所述,溫度不同會導致摩擦系數的顯著變化,需要通過實際檢測獲得實測數據。某種材料的摩擦系數可能會隨著溫度的變化出現明顯的增長或減少,也可能保持了一定的數據穩定性。考慮到生產線的實際運轉溫度往往不能很好的控制在室溫附近,因此不僅要測量包裝材料在常溫下的摩擦系數,還應考察在實際使用環境溫度下的摩擦系數。要完成這項試驗,可以改變實驗室的環境溫度(當所需溫度與 室溫相差不大時還是可取的),也可以借助檢測設備的自控溫功能,如 Labthink FPT-F1 就可以將試驗溫度控制在室溫到 99.9℃之間,方便試驗操作。