| 摘要 |

本文針對摩擦系數以及塑料薄膜的摩擦系數檢測進行了詳細的介紹,更以蘭光實驗室的材料檢測經驗為基礎,列出了一些進行摩擦系數檢測時應多加注意的事項,以幫助讀者進行正確的測試,提高測試效率。 |

| 關鍵詞

|

摩擦系數,摩擦力,添加劑,試驗制備

|

| 文檔 |

文檔下載 |

摩擦系數是考察包裝薄膜的一項重要指標。因為在包裝過程中的摩擦力常常既是動力又是阻力,因而其大小應控制在適當的范圍內。在研究摩擦系數時,應特別注意溫度對摩擦系數的影響很大,因此不僅要檢測包裝材料在常溫下的摩擦系數,還應考察其在實際使用環境溫度下的摩擦系數。

1 摩擦系數

1.1 摩擦系數介紹

摩擦系數是各種材料的基本性質之一。當兩個相互接觸的物體之間有相對運動或相對運動趨勢時,其接觸表面上產生的阻礙相對運動的機械作用力就是摩擦力。某種材料的摩擦性能可以通過材料的動靜摩擦系數來表征。靜摩擦力是兩接觸表面在相對移動開始時的最大阻力,其與法向力之比就是靜摩擦系數;動摩擦力是兩接觸表面以一定速度相對移動時的阻力,其與法向力之比就是動摩擦系數。摩擦系數是針對一組摩擦副來講的,單純說某種材料的摩擦系數是沒有意義的,同時必須指明組成摩擦副的材料的種類,並說明測試條件(環境溫濕度、載荷、速度等)以及滑動材料。

多數學者認為摩擦力的本質是由兩物體接觸面上的分子間內聚力引起的。然而事實上,對於兩個相互接觸的物體來講,只有在表面間的微觀凸起纔相互接觸,而大多數地方是不接觸的,因此實際接觸面積遠小於表觀接觸面積(即我們所測定的試樣面積)。摩擦阻力與實際接觸面積成正比(不是與表觀接觸面積成正比),一般實際接觸面積又與表面上的正壓力成正比,因此摩擦力與正壓力成正比。不同材料間接觸面上分子間的內聚引力不同,這將影響到物體間的摩擦力,因此不同材料間的摩擦系數也就不同。

1.2 塑料薄膜的摩擦系數

高分子聚合物在軟包裝行業中獲得了廣泛的應用,材料表面的摩擦系數是包裝機器運行速度以及包裝物易開啟性的主要影響因素之一,在制作過程中加入添加劑(如爽滑劑和抗粘連劑)是一種調節塑料表面摩擦系數的常見方式。

爽滑劑按照功能分為內爽滑劑和外爽滑劑兩類:內爽滑劑能促進聚合物大分子鏈或鏈段相對運動,從而改善物料流動性;外爽滑劑則是與聚合物基團相容性差的極性有機化學品,在聚合物鏈的布朗運動作用下,這些分子遷移到薄膜表面形成一層油性表面,從而起到改善薄膜表面性能的爽滑作用並降低材料表面的摩擦系數。

抗粘連劑一般是粒徑2μm~4μm的固體粉末,加進薄膜表層可以形成許多凸起,使薄膜層與層之間的實際接觸面積減少,從而降低粘結力,相互滑動就會比較容易,有利於摩擦系數的降低。

此外,由於靜電吸附力不但會影響薄膜之間的摩擦系數,還會影響材料的多種物理性能,因此抗靜電劑也是常用的添加劑的一種。

不過不同種類的添加劑與薄膜結構的兼容性不一樣,遷移到材料的表面並對材料的表面起到一定的潤滑作用的添加劑存在時間及保存環境的依賴性,而且添加劑對材料表面的作用均勻性也往往並不是完全一致的,所以材料表面的摩擦系數會表現出不一致的特點。在進行材料摩擦系數的比較試驗時應注意試驗要同時進行,除非是進行材料老化效果的研究。

2 材料摩擦系數的正確檢測以及注意事項

2.1 摩擦系數的檢測

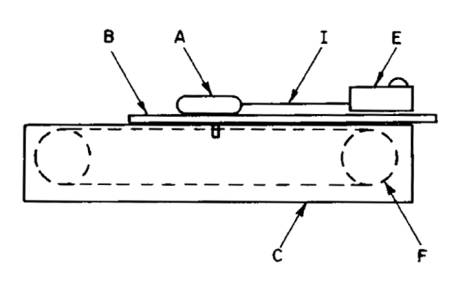

摩擦系數的檢測方法相對來講比較統一:使用一個試驗板(安置在水平操作臺上的),將一個試樣用兩面膠或其他方式固定在試驗板上,另一試樣裁切合適後固定在專用滑塊上,然後將滑塊按照具體操作說明放置在試驗板上第一個試樣的中央,並使兩試樣的試驗方向與滑動方向平行且測力系統恰好不受力。通常采用如下形式的檢測結構。

圖1. 檢測方法示意圖

注:A. 滑塊;B. 試驗板;C. 支持底座;E. 測力系統;F. 恆速驅動系統;I. 尼龍絲

對於摩擦系數試驗有以下幾點需要說明:

首先,對於薄膜摩擦系數的檢測方法標准以ASTM D1894和ISO 8295(GB 10006等效采用ISO 8295)為主,其中,對試驗板(又稱試驗臺)的制作工藝要求很高,不但要保證臺面的水平及光滑,並且要求用非磁性材料制作。標准不同,對於試驗條件的要求也不相同。例如對於試驗速度的選擇,ASTM D1894中要求是150±30mm/min,但是ISO 8295(GB 10006等效采用ISO 8295)中要求是100mm/min,試驗速度不同會明顯影響試驗結果。

第二,加溫試驗可以實現,需要注意的是在進行加溫試驗時要保證滑塊的溫度是室溫,僅對試驗板進行昇溫,這點在ASTM D1894標准中有明確說明。

第三,同樣的測試結構也可以用來檢測金屬以及紙張等材料的摩擦系數,但是對於不同的試驗對象,滑塊的重量、行程、速度等參數都是不同的。

第四,采用這種方法時需要注意由於運動物體的慣性給試驗帶來的影響。

第五,通常,材料的摩擦系數是小於1的,但是有些文獻中也提到了摩擦系數大於1的情況,例如橡皮與金屬間的動摩擦系數就在1~4之間。

2.2 摩擦系數試驗的注意事項

2.2.1 溫度

隨著溫度的昇高,部分薄膜的摩擦系數會表現出上昇的趨勢,一方面這是由高分子材料自身的特性決定的,另一方面與薄膜制造時所采用的潤滑劑有關(潤滑劑很有可能已經接近其熔點而變得粘結),溫度昇高後,測力曲線波動幅度增大,直至出現“粘滑”現象。

筆者對5種試樣進行了動靜摩擦系數的昇溫試驗,使用測試速度為100mm/min,使用設備Labthink FPT-F1摩擦系數/剝離試驗儀,測試溫度范圍18℃~60℃。部分試驗數據詳見表1。

表1. 不同溫度下的摩擦系數數據

試樣名稱 | 試樣 厚度 | 試驗 數據1 | 試驗溫度 | 備注 |

18℃ | 23℃ | 30℃ | 40℃ | 50℃ | 60℃ |

AL(鋁箔) | 25μm | μs | 0.384 | 0.465 | 0.45 | 0.4 | 0.446 | 0.432 | |

μk | 0.371 | 0.456 | 0.399 | 0.381 | 0.429 | 0.416 |

BOPP | 25μm | μs | 0.342 | 0.329 | 0.343 | 0.355 | 0.409 | 0.496 | |

μk | 0.323 | 0.328 | 0.345 | 0.321 | 0.377 | 0.442 |

復合膜 1# | 75μm | μs | 0.238 | 0.238 | 0.247 | 0.289 | 0.305 | 0.353 | 進行60℃試驗時,試樣受熱有點變形。 |

μk | 0.189 | 0.198 | 0.192 | 0.234 | 0.22 | 0.252 |

復合膜 2# | 90μm | μs | 0.174 | 0.197 | 0.206 | 0.247 | 0.249 | | 進行60℃試驗時,試驗出現粘滑現象,50℃後試樣受熱變形。 |

μk | 0.106 | 0.117 | 0.104 | 0.136 | 0.141 | |

PE黑白膜 | 100μm | μs | 0.302 | 0.384 | 0.417 | 0.416 | 0.464 | 0.484 | 進行50℃、60℃試驗時,試樣受熱有點變形。 |

μk | 0.214 | 0.312 | 0.297 | 0.331 | 0.389 | 0.464 |

注:1. μs是靜摩擦系數,μk是動摩擦系數。

由表1中數據可以看出,對於試樣BOPP、復合膜1#、復合膜2#以及PE黑白膜來講(這4種試樣都是高分子聚合物材料),隨著溫度的上昇,材料的動靜摩擦系數都有一定增長,但是增長的幅度並不一樣。由表1中的部分數據繪制圖2,其中有AL(鋁箔)、復合膜2#、PE黑白膜的摩擦系數隨溫度的變化曲線。溫度變化對高分子材料的摩擦系數有一定的影響,然而並非所有材料的摩擦系數受溫度的影響都很顯著,復合膜2#的摩擦系數隨溫度的變化就比較小。溫度對摩擦系數的影響是高分子聚合物的一個特點,而溫度對金屬等材料的影響就非常小,如圖2中AL(鋁箔)的摩擦系數隨溫度的上昇基本保持穩定。

圖2. 摩擦系數隨溫度的變化曲線

在自動包裝過程中,設備的實際溫度由於元件運轉散熱會比室溫高出一些,因此有必要在實際的包裝環境溫度下檢測薄膜的摩擦系數。例如用煙膜包裝香煙時,薄膜外面在下膜通道、成型輪槽、折疊板、烙鐵、導軌等金屬部件上滑動運行,應該將薄膜外面對金屬的摩擦系數控制在較低的水平上。由於這些金屬部件大都是在50℃以上的高溫條件下運轉,所以控制高溫條件下的薄膜對金屬的摩擦系數更加重要,這樣纔能確保薄膜在熱金屬部件上滑動運行順暢。因此需要在高溫條件下檢測薄膜外面對金屬的摩擦系數,僅憑借常溫下的摩擦系數數據來判斷高溫環境下的摩擦性能是不可取的。

2.2.2 試樣的制備

如果試樣正反兩面的摩擦性質不同,應分別進行試驗。

對於試樣取向的選擇應特別注意,標准中對於試樣的測試取向要求非常嚴格,尤其是在進行數據比對時,否則可能會對試驗結果產生明顯的影響。通常情況下,試樣的長度方向(即試驗方向)應平行於樣品的縱向(機械加工方向),當然滑塊放置在試驗板上後,滑塊上試樣的方向應該和之前固定在操作臺上的試樣取向一致。

這種檢測方法並不適用於黏性材料的摩擦系數檢測,而且對於出現“粘滑現象”的試樣,在檢測動摩擦系數時需要使用金屬絲代替尼龍絲,並將材料的動靜摩擦系數分開檢測。

對於試樣尺寸的要求各個標准之間存在一定的差異,操作人員需要按照所執行的標准或者指定要求進行采樣及試樣的預處理。

2.2.3 摩擦系數和接觸時間的關系

有文獻指出,在兩物體剛剛接觸後的一段時間內,摩擦系數和摩擦力隨接觸時間的延長而變化。一方面是由於隨著接觸時間的延長,在一定的正壓力下兩物體表面的實際接觸面積會增大,而且接觸面的彈性形變越劇烈,更有指出接觸時間會影響塑性形變的。其實接觸時間的增加不僅會影響兩材料之間的摩擦系數,平常我們所使用的塑料薄膜,如果兩層薄膜貼在一起時間較長,在分離的時候也會存在難度,當然這主要還是材料本身的特性以及在生產過程中使用的添加劑所起的作用。然而摩擦系數對接觸時間的依賴關系具有飽和性。當接觸時間延長到使接觸面的彈性形變和塑性形變都達到最大限度後,最大靜摩擦力乃至靜摩擦系數也相應達到飽和值,之後就不再隨接觸時間的延長而增大了。飽和接觸時間的長短和接觸面的質料有密切的關系。

鑒於接觸時間的長短會對材料的摩擦系數產生影響,而且這種影響會因材料的不同而有所改變,因此在進行摩擦系數檢測時需要統一將滑塊放置到試驗板上到開始試驗的時間間隔,ISO 8295(GB 10006等效采用ISO 8295)中要求這段時間間隔為15s。

2.2.4 動摩擦系數與靜摩擦系數

通常我們所檢測的試樣都是動摩擦系數小於靜摩擦系數,但是在進行塑料的摩擦系數試驗時會發現對於部分塑料(如聚四氟乙烯),其動摩擦系數會與靜摩擦系數近似相等,甚至大於靜摩擦系數。標准ASTM D1894中就在TABLE1中給出了一個試樣M3(PE)的摩擦試驗結果,其動摩擦系數大於靜摩擦系數,不過僅相差0.01,數據非常接近。

3 總結

理想情況下,對於一定的摩擦副來講,動摩擦系數和靜摩擦系數都是常數,與物體的接觸面積無關,也與相對滑動的速度無關。但是由於實際檢測中的測試條件總不是完全一致,而且材料均勻性不一,所以不同試驗室間的測試數據存在差異也是正常的。

摩擦系數合適與否不但會影響薄膜的生產和使用,也會對包裝物的易開啟性產生影響,因而是包裝材料的基礎檢測項目之一。雖然這項檢測的普及率非常高而且檢測原理簡單易懂,但是一些試驗注意事項仍需要試驗人員特別留意。本文中所列出的檢測方法特點及注意事項僅是結合蘭光實驗室的材料檢測進行的總結,如果您有任何檢測技術上的問題也可以與我們進行探討。