| 摘要 |

隨著分離技術和應用領域的日益發展,在每個領域個性化需求的推動下,分離膜由有機材料發展到以陶瓷膜為主的無機材料,又步步演化為陶瓷修飾膜、復合陶瓷膜、陶瓷膜金屬改性和多孔金屬膜。每一次的演變都將在原有材料的基礎上,或縮小膜孔徑或增強支橕體的強度,但分離膜的氣體滲透性和分離性卻長久以來是一對矛盾體,制約著進一步的革新。采用壓差法氣體滲透技術和色譜分析技術作為分離膜研發生產的質量控制手段,能快速准確的獲取分離膜氣體滲透率和分離率等數據,對於分離膜的技術革新有著重大的意義。 |

| 關鍵詞

|

分離膜,選擇滲透性

|

| 文檔 |

文檔下載 |

濟南蘭光機電技術有限公司

1 前言

膜分離在自然界和現代工業中有著廣泛的存在和舉足輕重的作用,比如動植物對水和養分的吸收,工業中物質的濃縮提純……分離的介質統稱分離膜,較早應用於工業分離的材料多為有機膜,雖制備工藝簡單成熟,選擇滲透性也較好,但熱穩定性差、易阻塞、不耐高溫、不耐腐蝕等致命缺陷促使人們轉向無機分離膜的領域探索。

無機膜以陶瓷膜為主,它是以Al2O3、ZrO2、TiO2、或SiO2等無機陶瓷材料經特殊工藝制成的多孔膜。根據膜結構的不同,陶瓷膜分為對稱陶瓷膜和非對稱陶瓷膜。對稱膜一般具有柱狀孔結構,由於孔隙率小,不適用於工業分離。非對稱膜由具有一定機械強度的大孔陶瓷為支橕體,以及較小孔徑的中間層和分離層構成。經實際驗證,陶瓷膜在機械強度、化學穩定性能、耐熱性、可清洗性、分離性等方面較有機膜有了大幅的提昇。正因如此,陶瓷膜已在食品工程、石油化工、生物制藥領域獲得成功,隨著分離領域從液態物質延伸到氣態物質,小孔徑適用於氣體分離的陶瓷膜成為現今研究的重點方向。

2無機膜的發展演變

針對應用領域及研究重點的改變,陶瓷膜圍繞提昇自身的選擇滲透性而進行了一系列的技術革新,主要從縮小微孔孔徑和改變膜的物理化學性能兩個方面進行。

2.1陶瓷修飾膜

起初陶瓷膜多為較大孔徑的粗孔膜,如孔徑大於5μm的過濾膜。這種分離膜是采用一種名為“懸浮粒子燒結法”的工藝制得,陶瓷粒子在介質中分散形成穩定的懸浮液,將多孔支橕體浸漬其中,分散介質水在毛細血管的作用下進入支橕體,而陶瓷粒子則堆積在支橕體表面成膜,經高溫粒子燒結使膜具有一定的孔隙率、孔徑和機械強度。經過進一步試驗研究,采用多次覆蓋的方法和提高燒結溫度可以有效修飾制得的陶瓷膜,減小孔徑、消除其他缺陷。曾有人利用此法制得平均孔徑100~200nm的微濾膜。

另一種溶膠-凝膠法(Sol-gel)也可以對粗孔膜的孔徑起到良好的修飾作用。它通過水解醇鹽或無機鹽得到各種尺寸和結構的溶膠粒子,對大孔徑陶瓷膜進行涂膜處理,由此得到孔徑更小的微濾膜(孔徑50~500nm)、超濾膜(孔徑2~50nm),甚至可制得小於1nm的微孔膜,如Goldsmith等人用此法在4nm的氧化鋁管狀陶瓷膜表面制得了孔徑小於0.5nm的SiO2修飾膜。

2.2復合陶瓷膜

復合陶瓷膜的出現,將陶瓷膜帶入了新的發展階段。雖然無機陶瓷膜機械強度高、穩定性好,不易阻塞,適用於現今大多數的工業分離流程,但其仍有自身無法克服的缺點,比如成本高、抗污染能力差、構成成分無機氧化物無法在鹼性條件下使用等等。考慮到最早使用的有機分離膜在上述問題上具有互補的優勢,因此人們采用溶膠-凝膠法、接枝聚合法、化學氣相沈積法等方法,創造性的將無機和有機材料復合成膜,展示了優良的性能。

在與有機材料復合的基礎上,人們又開啟了無機材料復合的研究之路。一般陶瓷膜由單組分氧化物構成,不同材質構成的陶瓷膜表面性質對物質的選擇滲透性有著很大的影響。於是采用了兩種或多種氧化物均勻成膜,這種復合材料兼具了構成組分的表面性質,具有優異的分離效率。

2.3 陶瓷膜的金屬改性以及多孔金屬膜

在陶瓷膜表面涂覆上一層金屬,使膜表面的選擇滲透性發生變化。比如涂覆帶有Pd分子、鎳分子或MgO的溶液,可以提昇對某些物質的選擇性,或起到減少孔徑的作用。

除了對陶瓷膜表面進行金屬改性之外,更多的研究集中在支橕體的金屬化方面。采用多孔金屬為基體,金屬、金屬氧化物、合金為膜材的無機膜也叫做多孔金屬膜,與有機膜和陶瓷膜相比具有四大優點:1)機械強度高、耐高壓,因此可以通過增大壓差來提高物質的滲透率;2)由於金屬材質的緣故,具有良好的熱傳導性;3)密封性能好;4)應用效果好,如吸附量大、支橕性好,利於在線清洗等。

20世紀90年代,美國研制成功了一種以多孔不鏽鋼為支橕體的TiO2金屬膜。TiO2膜作為分離層,其顆粒微細、孔徑小,具有不錯的分離效果。多孔不鏽鋼作為支橕體賦予這種膜較之陶瓷膜更高的機械強度,由此開始了分離膜領域新的研究分支。

3 無機分離膜氣體選擇滲透性的測試技術

基於目前研制的陶瓷膜和金屬膜孔徑,氣體滲透分離多以knudsen擴散和表面擴散為主。當膜孔徑小於氣體分子的平均自由程時,氣體分子觸碰孔壁會先於彼此碰撞,由於孔壁凹凸不平,氣體分子在來回碰撞間得以分離。這就是所謂的knudsen擴散。由於膜壁兩側總存在一定的壓差和濃度差,因此從微觀的角度來看,高濃度側的氣體分子碰撞到膜壁表面,發生吸附,在濃度梯度的作用下通過膜孔擴散,於膜低濃度側脫附而出。過程中,具有較強吸附能力的氣體由於濃度差的推動,較之弱吸附的氣體擴散快,不同組分的氣體由此分離,此為表面擴散。

無機分離膜的作用取決於它的選擇滲透性,主要包括滲透速率和分離率。在以上擴散過程中,無機分離膜的氣體滲透速率和分離率是決定該膜選擇滲透性優劣的重要因素,這與分離膜的平均孔徑、孔隙率等參數關系密切。縱觀如今氣體分離膜的研究方向,孔徑日趨變小,分離率大幅提高。但隨著分離性的增加,滲透率迅速降低,二者始終是一個難以調和的矛盾。因此,無機分離膜的氣體滲透速率和分離率的測控技術逐漸發展起來,作為工業生產中必不可少的質量控制手段,對成品膜的選擇滲透性和工藝參數的合理性提供了客觀科學的評價。

由於無機氣體分離膜是近年新興的產業,相應的測試技術起步較晚,而測試儀器更是缺乏專業的配置,基本以分離膜生產企業自行設計為主,精確性無法保證。2011年,濟南蘭光公布了一項最新的研究成果,找到了一種可定性定量測量單一或混合試驗氣體各組分在分離膜中的滲透速率和分離率的方法,即壓差法氣體滲透和色譜分析相結合的測試技術,並由此研制了相關的儀器。該種測試技術分為兩個階段:氣體滲透過程和分離分析過程。

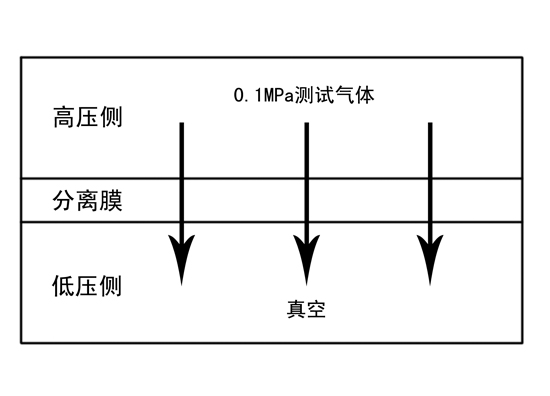

3.1氣體滲透過程

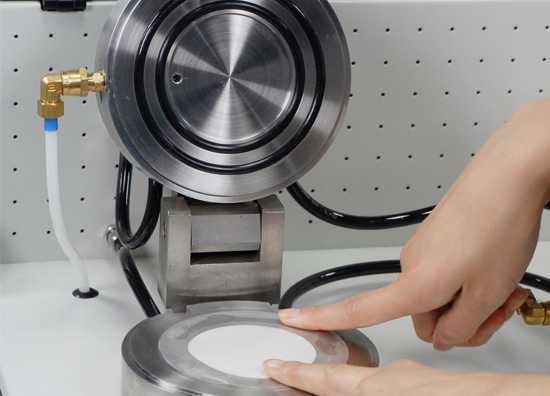

利用分離膜將滲透腔隔成兩個獨立的空間,利用輔助壓力設備先將其抽真空,後向其中一側充入0.1MPa的多組分氣體(該側命名為高壓側),而另一側(命名為低壓側)仍保持真空狀態。如此分離膜兩側形成了0.1MPa的氣體壓差,在壓力差的作用下,多組分氣體滲透通過分離膜由高壓側進入低壓側,如圖1、圖2。

圖1. 壓差法氣體滲透原理圖

圖2.膜分離測試分析儀之氣體滲透

3.2分析分離過程

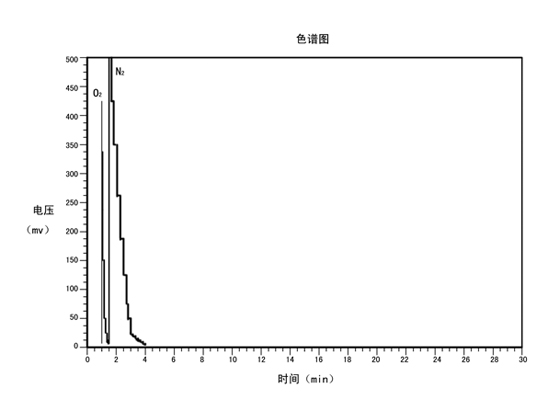

該階段將要完成對多組分氣體的分離、分析工作。低壓側的多組分氣體順著管路進入氣相色譜分析儀,由於氣體中各組分在色譜柱中的氣相和固定液液相間的分配系數不同,進入的多組分氣體被載氣帶入色譜柱中運行時,組分就在其中的兩相間進行反復多次的分配(吸附-脫附或溶解-釋放),由於固定相對各組分的吸附或溶解能力不同(即保留作用不同),因此各組分在色譜柱中的運行速度就不同,經過一定的柱長後,便彼此分離,順序離開色譜柱進入檢測器, 經檢測後轉換為電信號送至分析系統繪出色譜圖,如圖3、圖4。

圖3. 膜分離測試分析儀之色譜分析

圖4.色譜圖

色譜圖由一個個色譜峰組成,代表的是每個組分的電信號。當多組分氣體進入檢測器後,檢測器對進入的每個組分給出一個相應的電信號。自多組分氣體與載氣混合時起,至檢測器給出各組分對應的最大電信號(即色譜峰值)所經歷的時間為各組分的保留時間。在同樣的條件下,不同組分的保留時間是一定的,據此可反推各組分的所屬物質為何。而色譜峰所覆蓋的面積則對應的是各組分的滲透量。最後,根據各組分的滲透量計算得出各組分的分離率和滲透速率。

筆者曾采用以上方法測試一份多孔不鏽鋼為支橕體的TiO2金屬膜氧氣和氮氣的滲透率和分離率,結果見表1:

氣體名稱 | 滲透量(ml) | 分離率(%) | 滲透速率(ml/min) |

O2 | 11.000000 | 32.352940 | 47.142853 |

N2 | 23.000000 | 67.647057 | 98.571426 |

表1 試驗結果

注:滲透速率=滲透量/滲透時間,本次試驗滲透時間為14s。

4結語

隨著分離技術和應用領域的日益發展,在每個領域個性化需求的推動下,分離膜由有機材料發展到以陶瓷膜為主的無機材料,又步步演化為陶瓷修飾膜、復合陶瓷膜、陶瓷膜金屬改性和多孔金屬膜。每一次的演變都將在原有材料的基礎上,或縮小膜孔徑或增強支橕體的強度,但分離膜的氣體滲透性和分離性卻長久以來是一對矛盾體,制約著進一步的革新。采用壓差法氣體滲透技術和色譜分析技術作為分離膜研發生產的質量控制手段,能快速准確的獲取分離膜氣體滲透率和分離率等數據,對於分離膜的技術革新有著重大的意義。