| 摘要 |

|

| 關鍵詞

|

鋰離子電池隔膜,透氣性,穿刺力,熱縮率

|

| 文檔 |

文檔下載 |

濟南蘭光機電技術有限公司

鋰離子電池通常由正極、負極、隔膜、電解液和外殼組成,鋰離子通過在正負極之間不斷的嵌入與脫嵌完成了電池的充放電工作。相比傳統電池,鋰離子電池輕薄、容量大、內阻小、放電特性佳,已經規模應用於小型電子產品,在電動車、儲能領域成為最有競爭力的候選產品。然而,近年來鋰離子電池發生爆炸傷人的安全事故屢見不鮮,如2009年北京一居民被正在充電的手機炸傷,再如同年銷往美國的鋰離子電池在航空運輸中突然自燃,險些釀成悲劇。上述種種事故使得鋰離子電池的使用安全性被廣泛關注。經研究發現,鋰離子電池內部短路、瞬間大電流放電極易引發爆炸,而電池隔膜是爆炸發生的導火索之一,其性能的提昇是改善鋰離子電池安全性的重點研究方向。

鋰離子電池隔膜作為電池的核心部件,一般以微孔薄膜材料制成,這樣在隔離正負極的同時允許鋰離子在兩極之間的往復通過。當鋰離子流通不暢或流通過快、電池隔膜被刺穿、溫度過高引起隔膜收縮較大皆有可能造成電池內部短路引發爆炸,因此鋰離子電池隔膜的透氣性、耐穿刺性及熱收縮性的優劣將直接影響電池的使用與安全。

一、鋰離子電池隔膜的性能

1. 透氣性

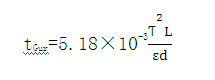

鋰離子電池隔膜的微孔結構雖然滿足了離子通暢性的要求,但由於具體制備工藝不同(常見工藝如乾法、濕法或電紡等),微孔膜在厚度、孔徑、孔隙率、孔曲折度等關鍵參數上多有不同,對鋰離子流通的影響也有所差異,比如較小的隔膜厚度和孔曲折度,意味著隔膜電阻相對較小,有利於鋰離子的順利通過。另外合適的孔徑、孔隙及平均的微孔分布,也可以有效防止電池正負極接觸以及鋰枝晶刺穿隔膜的發生。因此,鋰離子電池隔膜在研制的階段要准確把握以上各項參數的數值。在實際工業操作中,針對上述各項參數的測試非常復雜且不准確,通常行業采用隔膜的透氣性來表征。隔膜透氣性是指隔膜在一定的時間、壓力下透過的氣體量,行業中習慣采用格利(Gurley)值來表示,即在1.22kPa的壓力下,測試100ml的氧氣透過1 in.2(平方英寸)的隔膜所用的時間[1]。公式如下:

注:tGur為Gurley值,?為孔曲折度,L為隔膜厚度,ε為孔隙率,d為孔徑。

從公式中可以發現,電池隔膜透氣性是厚度、孔曲折度、孔徑、孔隙率等結構因素共同影響的結果,在評定電池隔膜通暢性方面具有可參照性。同時,隔膜透氣性的測試也相對簡單,可借助透氣性測試儀完成。

2. 耐穿刺性

鋰離子電池的正負極由活性物質如錳酸鋰、石墨均勻涂覆在電解金屬箔片上,經高溫真空乾燥後制得,形成附著活性物質混合物的微小顆粒構成的凹凸不平的表面。電池隔膜位於正負極之間,持續承受電極表面的摩擦與壓力,為了防止電池短路,鋰離子電池隔膜必須具備一定的機械性能。

其一為抗拉強度,是指隔膜在純拉伸力的作用下,斷裂前所能承受的最大力值與測試隔膜截面積的比值,抗拉強度越大,隔膜在外力作用下發生的破損與斷裂的幾率就會降低;其二為耐穿刺性能,通常用施加在針形物刺穿試樣的最大力值作為隔膜耐穿刺性的評估指標。相較抗拉強度,隔膜的耐穿刺性更具有實際意義,這是由於在鋰離子電池使用中隔膜受穿刺的危險非常大。正常情況下正負極的凹凸平面易造成隔膜的刺穿風險,另外當錯誤使用充電器或充電器故障,鋰離子電池發生過沖現象的時候,正極過多的鋰離子脫嵌運動到負極,但負極嵌入不及時,鋰離子便以金屬鋰的形式在負極表面沈積,形成樹枝狀結晶——鋰枝晶,極易刺穿隔膜,發生短路。因此隔膜的耐穿刺力可作為反映隔膜裝配中發生短路的趨勢指標,是鋰離子電池隔膜安全性的重要指標之一。

3. 熱縮性能

鋰離子電池在制造和使用過程中,會時常處於熱環境中:例如鋰離子電池注液前一道工序是將隔膜與極片卷繞後,在殼內擠壓並一同經受12~16小時、80℃~90℃的高溫烘烤;鋰離子電池出廠前還要接受120℃的高溫安全檢測[2];而在使用中,正常充放電以或短路的時候,同樣也會有大量的熱量放出。鋰離子電池隔膜多采用聚烯烴——一種熱塑性材料,受熱時尺寸會發生一定收縮。根據制造工藝的不同,單向拉伸膜由於機械方向(MD)為分子鏈被拉伸的方向,因此隔膜在該方向易發生收縮,此情況下的橫向(TD)收縮一般較小。雙向拉伸膜因機械方向和橫向均被拉伸,都會發生細微的收縮現象。倘若隔膜的熱縮率非常大,那麼隔膜對於隔離正負極的作用將被極大削弱,甚至發生短路。為了降低電池受熱時的短路風險,應選擇具有合適熱縮率的隔膜材料。

二、不同品牌隔膜的性能測試

試驗項目:鋰離子電池隔膜透氣性;

試驗設備:濟南蘭光BTY-B2P透氣性測試儀;

試驗方法:抽選國內六款鋰離子電池隔膜命名為1#、2#、……,6#,選取隔膜平整部分,用專用取樣器裁取直徑為13mm的圓形試樣,加緊於儀器的測試上下腔之間。在23℃的環境溫度中,對上下腔抽真空處理,待達到規定的真空度後,關閉下腔,向上腔充入99.9%的乾燥N2,使得試樣兩側(即上下腔)保持一定的氣體壓差,N2會在濃度梯度的作用下自高壓側透過試樣滲透到低壓側,通過測量低壓側氣體壓力的變化,從而計算出Gurley值。

試驗項目:鋰離子電池隔膜耐穿刺性;

試驗設備:濟南蘭光XLW(PC)智能電子拉力機試驗機;

試驗方法:參照GB/T21302,首先將特定的穿刺夾具安裝在試驗機上,裁取直徑100mm的試片裝夾在樣膜固定夾環中間,用直徑為1mm,球形頂端半徑為0.5mm的鋼針,以(50±5)mm/min的速度頂刺,通過系統讀取鋼針穿透試片的最大力值。

試驗項目:鋰離子電池隔膜熱收縮性;

試驗設備:濟南蘭光FST-02薄膜熱收縮性能測試儀;

試驗方法:測試前先將試樣在標准環境[23℃,50%相對濕度(RH)]中調節24h,然後將試樣裁為15mm寬,120~150mm長的試樣條。將試樣一端固定在夾具上,另一端固定在力值傳感器(收縮率工位固定住位移傳感器上),通過試樣夾持裝置將試樣送入已預熱到試驗溫度的試驗腔中進行測試。儀器自動檢測試樣的熱縮力、冷縮力、收縮率等性能,並計算熱縮應力與冷縮應力。

結果(見表1)與分析:

表1 隔膜透氣性、穿刺力、熱縮率測試結果

編號 | 材質 | 制備工藝 | 厚度 (μm) | 透氣性Gurley [s/( in.2·100ml·1.22kPa)] | 穿刺力 (N) | 縱向熱縮率(%) | 橫向熱 縮(%) |

1 | 聚丙烯(PP) | 單向拉伸 | 20 | 319.86 | 3.21 | 2.13 | 0.08 |

2 | PP | 單向拉伸 | 23 | 334.38 | 3.45 | — | — |

3 | PP | 單向拉伸 | 40 | 780 | 4.69 | — | — |

4 | PP | 雙向拉伸 | 20 | 296.87 | 3.56 | 0.61 | 0.23 |

5 | PP/聚乙烯(PE)/PP | 單向拉伸 | 20 | 308.64 | 4.12 | 1.68 | 0.12 |

從透氣性測試結果來看,所測隔膜的透氣性均良好。1#至3#樣品為同一家企業生產,隨著厚度的遞增,鋰離子透過的路徑延長,Gurley值也逐漸變大,這意味著隔膜的透氣性降低。4#樣品雖然也為PP材質,但其采用的是雙向拉伸工藝,拉伸後隔膜的孔徑及分布均勻性較好,這在一定程度上會提昇隔膜的透氣性能。5#樣品為多層復合隔膜,跟其他樣品相比,透氣性方面沒有體現明顯的優勢。

從穿刺力測試結果來看,厚度相近的PP材料,采用雙向拉伸工藝制備的隔膜其耐穿刺性能明顯好於單向拉伸工藝制得的隔膜,這是由於橫、縱雙向拉伸可使隔膜材料表面形成均勻、圓形的微孔,利於外界施加力量的分散,而單向拉伸隔膜橫向(即非拉伸方向)承受外力的能力弱於縱向(即拉伸方向)。5#樣品單向拉伸的多層復合膜也展現了不錯的耐穿刺性能,當電池過熱溫度接近PE熔點時,中間層PE的膜微孔發生自閉現象,阻斷鋰離子的流通運動,此時具有良好耐穿刺性能的外層PP材料可為隔膜整體提供保障。

從隔膜熱縮率的測試結果來看,1# 和5#樣品隔膜材料的縱向熱縮率都比較大,而橫向熱縮率幾乎為零,這與單向拉伸隔膜機械方向(縱向)拉伸較大有關系。PP等高聚物在高彈態下進行拉伸、定型後,當材料溫度再次昇高時,拉伸應力由於分子鏈段活性的增加而逐步釋放,是高分子形態得到松弛,從而表現出材料在拉伸方向尺寸的收縮。4#樣品隔膜采用的是雙向拉伸工藝,橫、縱向均無顯著的收縮。

三、 鋰離子電池隔膜性能的提昇

首先,合理控制微孔的曲折度、孔徑和孔隙率。隔膜的微孔曲折度、孔徑大小、孔隙率等指標與其透氣性關系密切,根據大量的文獻資料和實際經驗發現,孔徑通常建議在0.01~0.1μm之間,超出范圍會阻礙鋰離子的穿透或降低整體隔膜的穿刺性。同樣孔隙率也應控制在合適的范圍內,倘若孔隙率過高,透氣性雖然變好,但隔膜的穿刺性減弱,熱收縮率增加,因此可以采用乾法雙向拉伸工藝,控制45%左右的孔隙率基本能滿足三方面的要求。

其次,對於隔膜耐穿刺性能的提昇,可以從以下三個方面著手改善:①采用共混物作為隔膜的制備材料,比如高密度聚乙烯與超高分子量聚乙烯(UHMWPE)的共混物。 超高的分子量(150萬以上)賦予了UHMWPE極佳的耐磨、耐沖擊穿刺性能和抗拉強度,隨著其含量的增大,由此共混物制得的隔膜耐穿刺性能顯著提高。②涂層。在隔膜基材上涂覆一層具有親水性的無機氧化物顆粒,如氧化鋁、氧化鋯,制成含有多孔陶瓷顆粒涂層的復合隔膜,有效的阻止了鋰枝晶的穿刺。③采用熱處理方法也能有效提昇隔膜的穿刺性能[3]。熱處理方法指的是將極組置於烘箱內,以5℃/min的速率昇溫至規定溫度並保持一定時間,自然冷卻後取出。當熱處理溫度處於烘乾溫度和100℃之間時,PE等單向拉伸的隔膜發生一定的熱收縮現象,微孔孔徑變小,孔隙率下降,耐穿刺強度得到提高。經試驗驗證,此區間內的熱處理溫度對隔膜的熱縮率的影響並不大,可滿足電池極組的基本要求。

第三,對於鋰離子電池而言,隔膜的熱縮率應控制在5%以下。為進一步改善隔膜的熱縮性能,可在隔膜表面接枝耐熱基團,如甲基丙烯酸甲酯(MMA),或涂覆一層納米氧化硅(SiO2)耐熱涂層,均可使隔膜的熱縮率明顯下降[4]。

四、結語

目前國內外現行鋰離子電池安全性標准或含有安全規定的標准中,皆對電池自身的電學性能、機械性能、熱性能和環境規定了相應的測試標准,但是,尚沒有一項標准是關於鋰離子電池隔膜的安全性的。唯一一項《通用鋰離子電池聚烯烴隔膜》國家標准仍在起草中。這就體現了鋰離子電池隔膜的安全性在標准強制性方面的缺失。在未來的發展中,國內外鋰離子電池隔膜生產能力和消費需求都將出現大幅的提昇,研發重點將集中在現有材料改進、表面改性以及新型隔膜材料研發三大方向。無論技術如何發展,安全性終將是鋰離子電池無法回避的一個問題,通過研究與分析發現,鋰離子隔膜合理的透氣性、耐穿刺性和熱縮性能在防止電池短路方面發揮著重要作用,制定並推廣業界認可的隔膜安全性指標對鋰離子電池的整體安全預警及應用保護都具有重要的意義。采用本文所述方法分別對鋰離子電池隔膜性能進行改進提昇,可以在現有技術的基礎上有效地增強鋰離子電池的安全性。建議相關機構能夠盡早出臺鋰電池安全性測試標准,為鋰電產業與應用的進一步拓展鋪平道路。

參考文獻

[1] 高昆,胡信國,伊廷鋒.鋰離子電池聚烯烴隔膜的特性及發展現狀[J].電池工業,2007,12(2):122-126.

[2] 黃錦嫻,吳耀根,廖凱明,等.鋰離子電池聚烯烴隔膜安全性能的探討[J].塑料制造,2009,(3):67-71.

[3] 李賀,陳志奎,候小賀,等.隔膜熱處理對鋰離子電池性能的影響[J].電池,2010,40(2):87-89.

[4] 巫曉鑫,吳水珠,趙建青,等. 鋰離子電池聚烯烴隔膜改性及功能化研究[J].合成材料老化與應用,2012,41(4):43-48.